Горячая тема на выставке Messe 2013 в Ганновере, Германия, была «Индустрия 4,0».

Четвертая промышленная революция была впервые предложена тремя немецкими университетскими профессорами на Ганноверской ярмарке в 2011 году. На долю обрабатывающей промышленности приходится 26% национальной экономики Германии (создаваемая стоимость). В качестве стратегического направления развития для укрепления традиционной обрабатывающей промышленности предложение по реализации проекта на 112 страницах было представлено исследовательской группой Министерству образования и исследований (BMBF), Министерству экономики (BMWi) и Министерству внутренних дел Федерального правительства Германии 2 октября 2012 года. (ИМТ). На первый этап было выделено 200 миллионов евро (около 1,6 миллиарда юаней) в качестве финансирования исследований и разработок. Это-организованная революция. Немецкая ассоциация производителей машин и оборудования (VDMA), Центральный союз электронной промышленности (ZVEI) и Ассоциация новых средств информации и связи (BITKOM) впервые в истории создали совместную рабочую платформу и начали работу в апреле 2013 года. Одной из задач является координация существующих и планируемых исследовательских проектов.

В Германии промышленная революция была так определена: в первый раз-механизация. С конца 18-го века паровые машины постепенно вытесняли человеческий труд. В то время машина приводилась в движение централизованной властью, и мощность передавалась машине от силового вала в небе через пояс. Механическое производство начало иметь разделение труда и раньше, но только после принятия новых методов питания оно стало выглядеть так, как сегодня. Производство станков, как отрасль, впервые началось в Англии. «Сделано в Германии»-это предупреждающий знак (как неполноценный продукт), который британцы наклеили на станки немецкого производства. Второй раз, сборочная линия производства. Начиная с 1913 года, американский Ford использовал сборочную линию для производства автомобилей, стандартизированного производства, и стоимость была значительно снижена, а цена упала с 850 до 370US $. Но в то же время он также отказывается от большой персонализации. Машины и сборочные линии постепенно приводятся в действие электричеством, которым легче управлять. Третий раз-автоматизация. Начал в 1974. В то время ПЛК (программируемый логический контроллер), изготовленный из интегральных схем, был разработан в небольшой компании (Klaschka GmbH) в небольшом немецком месте (Neuhausen im Enzkreis). По сравнению с контроллером, состоящим из реле, логика управления может быть заменена и модифицирована более удобно и гибко, что является первым шагом в промышленном применении микропроцессорного управления. Но во времена холодной войны никто не думал, что эта мелочь настолько изменит промышленное производство, что ее можно назвать революцией. В будущем аппаратный уровень и уровень интеграции будут продолжать улучшаться, и будут приняты язык C и языки программирования более высокого уровня, которые могут описывать не только простые И или логические отношения, но и различные сложные стратегии управления (PID, самоадаптивный, самообучающийся и т. Д. ), которые сейчас широко используются, Почти везде.

Типичный пример-автомобильная промышленность. В конце 1980-х годов в исследовательском докладе «Машина, которая изменила мир», завершенном Массачусетским технологическим институтом стоимостью 5 миллионов долларов США, говорилось, что причина, по которой автомобильная промышленность Японии смогла захватить треть мирового рынка за 20 лет. в дополнение к «стройному» (Нулевой инвентарь) заводов, наиболее важным моментом является то, что автоматизация сборки была широко реализована, а сборка с помощью роботов значительно улучшила качество и производительность. Таким образом, автомобильной промышленности в Соединенных Штатах и Европе будет трудно конкурировать с конкурентами. Тем не менее, немецкая автомобильная промышленность выжила. Одна из причин заключается в том, что все немецкие роботы оснащены ПЛК, а программы можно гибко менять и постоянно улучшать. Целью четвертой промышленной революции является Intelligente Fabrik фабричного интеллекта.

Центр: Привлечение веб-технологий в производство.

Ситуация, с которой столкнется обрабатывающая промышленность в будущем-дефицит ресурсов, энергетический переход, изменения в возрастной структуре работников и глобализация.

Техническая база: сеть и система распределения пространства, бесперебойная связь, скорость широкополосного доступа до 7000 Мбит/с.

Особенности: гибкая и изменчивая, высокая эффективность использования ресурсов, рассмотрение эргономики, и наиболее близко интегрированное предприятие с клиентами и деловыми партнерами.

Предусматриваемые изменения, как правило, касаются следующих аспектов:

1) Интеграция производственных технологий и информационных технологий

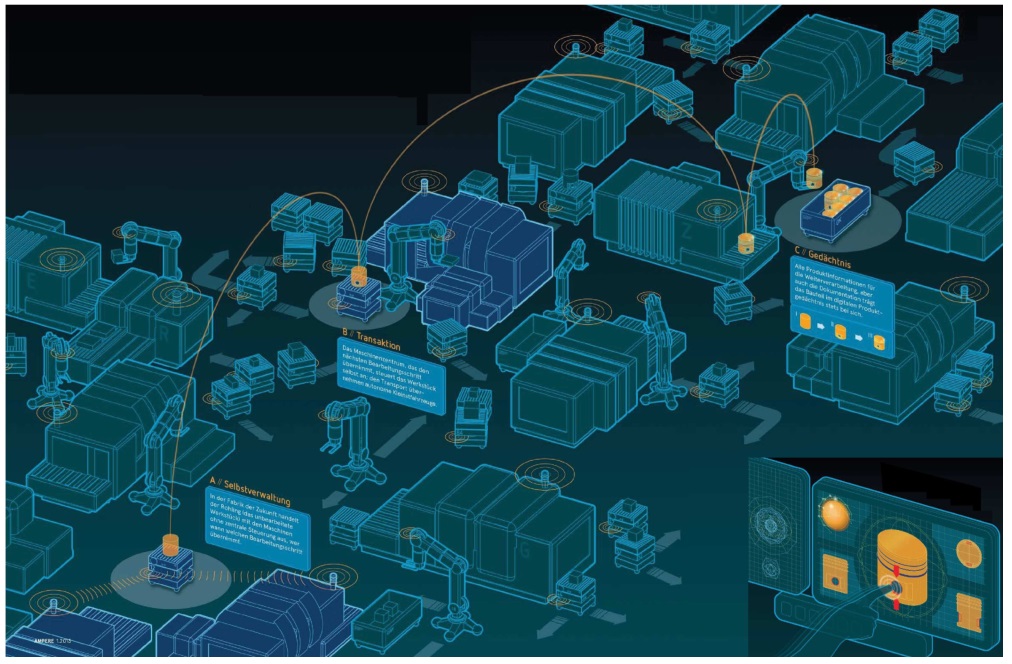

Нынешняя так называемая цифровая фабрика в первую очередь подчеркивает оцифровку планирования производства и широкое использование различных компьютерных технологий: CAD, CAM, CIM, PPS (система управления планированием производства), PDM, DMU (цифровая тестовая модель), PLM (управление жизненным циклом продукта) и т. д., в основном основаны на относительно фиксированных, Централизованная система управления производством сверху-вниз. Новая революция подчеркивает децентрализацию, уменьшая степень централизованного контроля, увеличивая независимый контроль производственного оборудования и тесно связывая децентрализованное, независимое и интеллектуальное производственное оборудование через сеть с более открытой и активной связью. Структура системы является более динамичной и гибкой, так что больше возможностей оптимизации могут быть изучены, и, по оценкам, эффективность производства может быть увеличена на 30%. Среди них, CPS будет играть центральную роль. CPS-Cyber-Physical System, система управления слиянием сетевых объектов-это система управления, состоящая из датчиков, компьютеров управления, исполнительных механизмов и сетей. В настоящее время в некоторых областях, таких как авиация, автомобилестроение, химическое производство, инфраструктура, энергетика, здравоохранение, производство, управление дорожным движением, развлечения и бытовая электроника и т. Д., Появились электронные комбинированные системы управления, подобные CPS, но эти системы В настоящее время это обычно встроенная система, Который уделяет больше внимания своим возможностям управления вычислениями, в то время как CPS уделяет больше внимания связи между физическими устройствами и компьютерными сетями. CPS заключается в использовании технических средств для реализации расширения человеческого контроля с точки зрения времени и пространства, а его суть заключается в интеграции людей, машин и вещей. Поэтому ее также называют системой слияния человек-машина-материал.

2) Персонализация продукта

Завод с высокой производственной гибкостью может удовлетворить требования клиентов к индивидуализации продукта, диверсификации и постоянным изменениям. Он может производить партии по 1 изделию за счет массового производства современными средствами. В некотором смысле, вернемся к тому, что было до первой промышленной революции. Клиенты и заводы часто общаются не только до подписания контракта, но и после размещения заказа, проектирования, обработки, сборки и ввода в эксплуатацию. Таким образом, заказчик может даже изменить детали своего заказа во время производства продукта. Хотя завод насосов Rexroth имеет годовой объем производства более 1 миллиона единиц, существует более десятка категорий, каждая категория имеет более десятка спецификаций, и каждая спецификация имеет более десятка переменных функций. Необходимо установить различные ограничения давления, значения постоянной мощности и т. Д. Конечно. Следовательно, есть десятки тысяч конечных продуктов, и каждая партия не так много. Гибкое управление имеет чрезвычайно важное значение.

3) Гуманизация производства

Благодаря заводской разведке больше сотрудников могут иметь гибкие рабочие часы, поэтому работа более непринужденная. Используя сеть, производство может быть децентрализовано и, таким образом, энергоснабжение может быть децентрализовано. Используя Интернет, сотрудники могут работать рядом, или даже из дома. Они спросили, если большое количество сотрудников ежедневно ездят на работу на большие расстояния, а затем тратят много усилий на экономию энергии и сокращение выбросов на заводе, каково практическое значение?